Описание

Отопительный котёл VESKO-S предназначен для систем центрального теплоснабжения и для отопления промышленных объектов.

В рамках своей экологической программы компания TTS занимается производством энергии, образующейся при сжигании биомассы. Главным критерием при сравнении этого альтернативного источника энергии с ее классическим источником, основанном на сжигании ископаемого топлива, является их степень воздействия на окружающую среду. Так, например, при сжигании угля, нефти и природного газа происходит выделение двуокиси углерода, которая относится к наиболее значимым газам, вызывающим парниковый эффект. При сжигании же растительного топлива, наоборот, эмиссия двуокиси углерода не увеличивается, потому что количество двуокиси углерода, выделяемой при сжигании, практически одинаково тому количеству, которое поглощается из атмосферы в процессе фотосинтеза при образовании растительной биомассы. Заменой существующих технологий сжигания ископаемого топлива на сжигание биомассы можно устранить эмиссию двуокиси углерода.

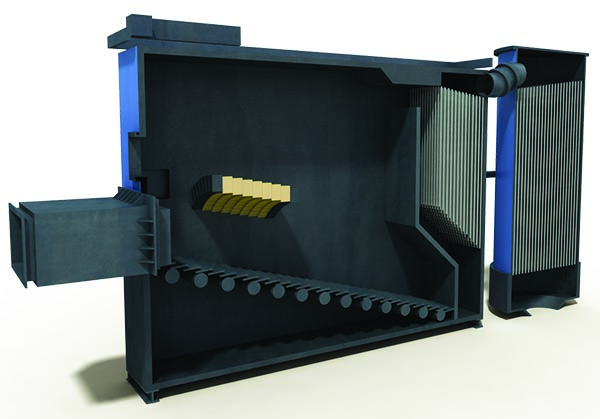

Основные компоненты котла

- Подача топлива

- Конвейер соломы

- Узел резки

- Калитка

- Раздвижная колосниковая решетка

- Подача воздуха для сжигания

- Свод зажигания

- Камера сжигания

- Изолированный теплообменник

- Конвейер золы

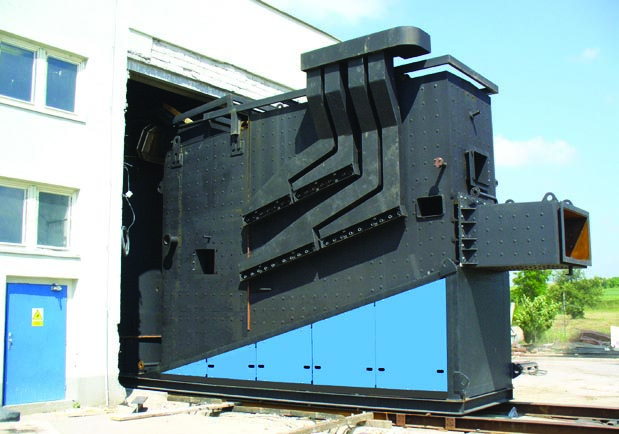

Отопительный котёл VESKO-S выполнен в виде самонесущей сварной коробчатой конструкции. В нижней части котла находится короб с решёткой, стены камеры сжигания охлаждаются водой. Решетка охлаждается воздухом, поступающим для сжигания. Движением решетки управляет гидравлический механизм. Продукты сгорания сначала проходят через канал конвекционного теплообменника, и далее поступают в отдельный двухканальный водяной теплообменник. Продукты сгорания удаляются из котла через систему золоудаления при помощи вентилятора и отводятся в дымовую трубу. Топливо (тюки соломы) подвозится погрузчиком в узел подачи топлива под кран-загрузчик, который загружает топливо на транспортный конвейер, подающий тюки в механизм резки. В этом узле вертикально установленные тюки соломы разрезаются на отдельные части, которые подаются при помощи поршня через охлаждаемый тоннель в топку на колосниковую решетку. Чтобы не происходило возгорания соломы при обратном движении поршня, тоннель подачи топлива перекрывается задвижкой, охлаждаемой водой.

Характеристики котла

| Номинальная мощность котла | МВт | 1,0 | 2,0 | 3,0 | 4,0 | 5,0 | 6,0 | 7,0 | 8,0 |

| Сжигаемое топливо | – | классификация в соответствии с EN14961-1 «лесное, плантационное и другое неиспользованное дерево» | |||||||

| Влажность топлива | % | 35 – 55 | |||||||

| Теплотворная способность | ккал/кг | 8000 | |||||||

| Макс. рабочее избыточное давление | Мпа | 0,6 – 1,0 | |||||||

| Мин. температура отопительной воды | оС | 80 | |||||||

| Макс. температура отопительной воды | оС | 110 | |||||||

| КПД котла | % | мин. 85 (при нормальном загрязнении) | |||||||

| Температура дымовых газов | оС | мин. 165 (при нормальном загрязнении) | |||||||

| Потребление топлива | кг/час | 794 | 1058 | 1587 | 2116 | 2645 | 3175 | 3704 | 4233 |

| Собственный (сухой) вес | t | 41,5 | 58,5 | 65 | 80 | 100 | 112 | 123 | 123 |

| Объём воды в котле | м3 | 8,4 | 14,8 | 18,3 | 25,3 | 28,4 | 34,3 | 37,2 | 37,2 |

| Эксплуатационный вес | t | 49,9 | 73,3 | 83,3 | 105,3 | 128,4 | 146,3 | 160,2 | 160,2 |

| Основные размеры котлов | |||||||||

| Длина котла | мм | 5300 | 6600 | 7300 | 8100 | 11100 | 11100 | 11600 | 11600 |

| Ширина котла | мм | 2450 | 2600 | 2600 | 2950 | 2950 | 3450 | 3450 | 3450 |

| Высота котла | мм | 4550 | 5150 | 5370 | 5880 | 6590 | 6590 | 6870 | 6870 |

Примечание: Производитель оставляет за собой право изменения параметров в связи с модернизацией изделий.

Топливо

Отопительный котёл VESKO-S сжигает биомассу на подвижной решетке, над которой, благодаря специально сформированному своду топки, происходит противоточное перемещение продуктов сжигания, которое способствует сокращению времени высушивания топлива. Эта конструкция топки, совместно с использованием системы подачи топлива гидравлическим транспортным конвейером с большой пропускной способностью, позволяет сжигать и менее качественные древесные материалы, образующиеся при переработке дерева на лесопильных заводах, при заготовке леса, при рекультивационных работах в лесу (незагрязненная древесная масса):

- древесная щепа

- опилки и стружка

- древесные обрезки (макс. длина 50 см)

- кора, торф

Влажность макс, до 55%, зола – 3%, плотность 250-350 кг/м3

Возможность самоочистки котла

Наклон решетки, форма керамического свода, выброс золы в контейнер без необходимости дробления шлака позволяет сжигать и сильно спекающиеся материалы. Большая камера догорания с правильно рассчитанным наклоном свода отделяет почти 40% летучей золы. Охлаждение продуктов сжигания в камере догорания до температуры более низкой, чем температура плавления летучей золы предотвращает запекание золы на нагревательных трубках теплообменника. Вертикальное расположение нагревательных трубок теплообменника препятствует образованию нагара на трубках пролетающей золой, которая отводится из обратной камеры в контейнер.

Большая пропускная способность котла

Подача топлива комплексно решена при помощи транспортного конвейера с прямолинейным возвратно- поступательным движением гидравлических вальцов. Конвейер имеет большую пропускную способность (минимальный профиль 1200 x 280 мм). Система подачи топлива не имеет тенденцию к засорению, в отличие от червячного конвейера или секторного питателя, которые не способны транспортировать нераздробленную кору и обладают способностью засоряться под воздействием жгутовых волокон нераздробленной коры. Транспортная система может подавать и большое количество негорючих примесей (камни, куски железа и.т.д.).

Контейнер для решеточной золы

Зола из-под решетки попадает в контейнер, который при помощи специального механизма соединен непосредственно с котлом, и образует с ним единое пространство. В этой конструкции отсутствует какой-либо закрывающийся элемент, который бы уменьшал пропускную способность при удалении золы.

Совершенная автоматика котла

Сжигание оптимизируется благодаря созданию разрежения в камере сжигания и повышению избытка кислорода в продуктах сгорания. Подача топлива и его перемещение по решетке управляется в соответствии со свойствами топлива. Информация обо всех измеряемых величинах, срабатывании предохранительных устройств и неисправностях оборудования поступает на диспетчерский пункт.